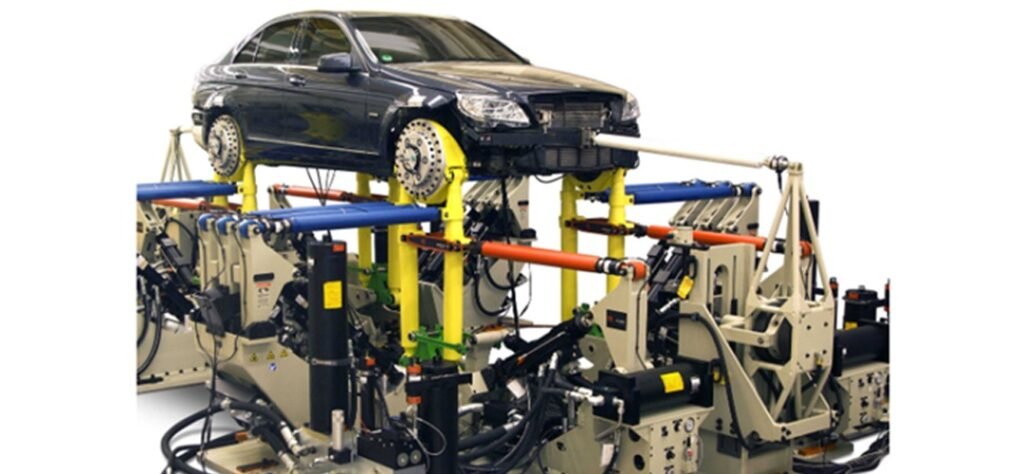

O equipamento MTS (MTS Systems Corporation) é uma ferramenta fundamental no desenvolvimento e teste de buchas de suspensão automotiva, proporcionando uma análise detalhada e precisa do desempenho desses componentes sob diversas condições. Esses sistemas são essenciais para engenheiros que buscam otimizar o design das buchas para melhorar a qualidade de condução, durabilidade e desempenho de NVRH (Nível de Vibração e Ruído Harmônico).

Função do Equipamento MTS no Desenvolvimento de Buchas de Suspensão e coxins

1. Testes de Durabilidade e Resistência

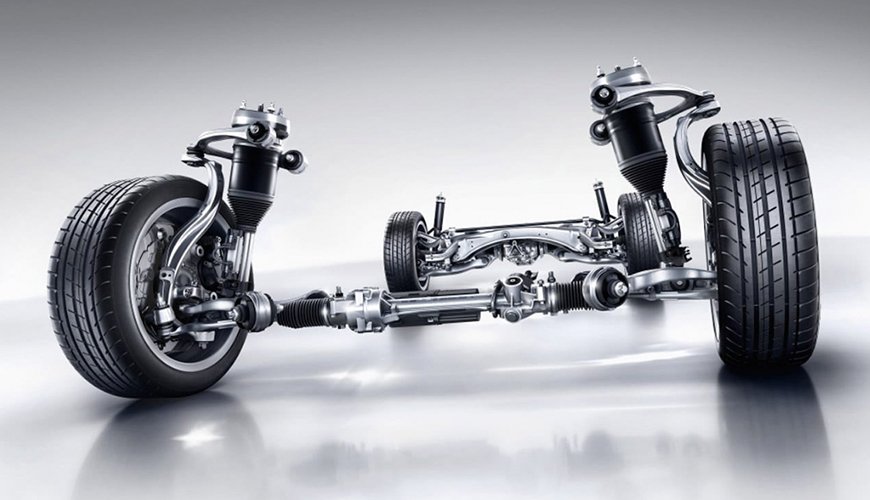

O equipamento MTS permite realizar testes de durabilidade e resistência, submetendo as buchas de suspensão a cargas cíclicas e extremas para simular diversas condições de estrada. Isso ajuda a garantir que as buchas possam suportar as tensões e deformações esperadas ao longo da vida útil do veículo sem falhar.

2. Simulação de Condições Reais

MTS oferece sistemas que podem replicar condições reais de operação, incluindo variações de temperatura, umidade e diferentes tipos de carga. Isso é crucial para entender como as buchas se comportarão em diferentes ambientes e condições de uso.

3. Análise de Desempenho

Através dos sistemas MTS, é possível analisar o desempenho das buchas em termos de absorção de vibração e isolamento de ruídos. Isso é feito através de testes que medem a transmissão de energia e a eficácia da bucha em reduzir o NVRH, proporcionando dados essenciais para refinamentos de design.

4. Desenvolvimento de Protótipos

O equipamento MTS é utilizado no desenvolvimento de protótipos, permitindo que os engenheiros testem e modifiquem rapidamente os designs das buchas para atender especificações precisas ou superar desafios encontrados nos testes iniciais.

5. Validação de Materiais

Os sistemas MTS também são usados para testar e validar os materiais usados nas buchas de suspensão. Isso inclui testes de propriedades mecânicas dos materiais sob várias condições, assegurando que os materiais escolhidos atendam às necessidades de performance e durabilidade.

O equipamento de testes MTS é uma tecnologia avançada utilizada em engenharia para testar e avaliar o desempenho de materiais e componentes sob condições controladas. Ele é amplamente empregado na indústria automotiva, incluindo testes de buchas de suspensão e outros elementos críticos do sistema de suspensão. O sistema permite simular as condições reais de operação para analisar o comportamento de peças e materiais sob cargas variadas.

Componentes e Características de um Equipamento de Testes MTS:

- Estrutura de Teste (Frame): O equipamento MTS possui uma estrutura robusta, geralmente com atuadores hidráulicos de alta precisão, que aplicam forças controladas para simular a carga real experimentada pelos componentes durante a operação.

- Atuadores Hidráulicos: Estes são os principais dispositivos de aplicação de força no sistema. Atuadores hidráulicos proporcionam forças precisas e controladas para testes dinâmicos, estáticos e de fadiga, simulando forças repetitivas que os componentes enfrentariam durante a vida útil do veículo.

- Controladores Digitais: Equipados com sistemas de controle sofisticados, os MTS utilizam software avançado que permite ajustar parâmetros de teste, como força, deslocamento e velocidade, além de monitorar o desempenho em tempo real.

- Sensores e Instrumentação: Sensores de deslocamento e células de carga de alta precisão são integrados ao equipamento para medir parâmetros cruciais como força aplicada, deslocamento e deformação. Esses sensores fornecem dados detalhados durante os testes.

- Sistemas de Aquisição de Dados: A coleta e análise de dados são cruciais para entender o comportamento dos materiais e componentes testados. O equipamento MTS integra sistemas de aquisição de dados de alta frequência que capturam todos os detalhes do desempenho sob carga.

- Capacidade de Teste de Fadiga: Um dos pontos fortes do MTS é sua capacidade de realizar testes de fadiga, onde componentes como buchas de suspensão são submetidos a ciclos repetitivos de carga para avaliar sua durabilidade. Esses testes são fundamentais para prever a vida útil dos componentes.

- Simulação de Condições Reais: Além de testes estáticos, o MTS permite simular vibrações, choques e outros fenômenos dinâmicos, imitando as condições reais que os componentes experimentam em veículos. Isso inclui testes para avaliar o NVH (Noise, Vibration, and Harshness), ajudando os engenheiros a otimizar o desempenho acústico e de vibração dos componentes.

- Aplicações: O equipamento MTS é amplamente usado para testes de:

- Buchas de suspensão

- Amortecedores

- Componentes de chassi

- Estruturas de carroceria

- Sistemas de transmissão

Exemplos de Uso

Um típico teste de bucha de suspensão envolve a aplicação de cargas axiais e radiais controladas para verificar sua resposta em diferentes frequências e condições de estrada. A bucha é testada em termos de rigidez, deformação, e comportamento dinâmico, com o objetivo de validar seu desempenho e prever falhas.

Benefícios do Sistema MTS:

- Alta precisão e confiabilidade: Com controles de precisão e capacidade de simulação realista, o MTS oferece dados detalhados e precisos que são essenciais para o desenvolvimento e aprimoramento de componentes automotivos.

- Versatilidade: O sistema pode ser adaptado para testar diferentes tipos de materiais e componentes, desde elastômeros até estruturas metálicas.

- Redução de Tempo no Desenvolvimento: Os dados coletados permitem uma análise rápida e detalhada, o que acelera o processo de desenvolvimento e validação de componentes automotivos.

Conclusão

O uso do equipamento MTS no desenvolvimento de buchas de suspensão é uma prática padrão na indústria automotiva, especialmente para marcas que buscam a excelência em qualidade e inovação. Essas ferramentas fornecem insights valiosos que ajudam os fabricantes a desenvolver produtos que não apenas atendem mas superam as expectativas dos consumidores em termos de desempenho, conforto e segurança.

Luiz Fraga é um engenheiro mecânico automotivo (pela FEI), com Pós Graduação em Análise de sistemas (pela FECAP) e mestrado em Engenharia Automotiva pela USP. Possui vasta experiência na indústria automotiva (desenvolvimento de peças), incluindo gerência de engenharia e importação de peças para veículos. É proprietário da The Specialist 4×4 Service e da Diagnos_Specialist uma oficina especializada em Land Rover e veículos 4×4. Além disso, é membro de diversas associações de engenharia e tem contribuído como consultor técnico e colaborador em revistas especializadas. www.thespecialist.com.br | Instagram: thespecialist_service | Instagram: diagnos_specialist