Ela é um componente de alta precisão, isso porque, movimenta o óleo, fornece a força para a caixa de direção e trabalha com tolerâncias mínimas.

Quando falamos em direção hidráulica, é impossível não destacar o papel da bomba, componente essencial que garante a pressão e o fluxo do fluido em todo o sistema. Assim como o coração impulsiona o sangue pelo corpo humano, a bomba da direção é responsável por movimentar o óleo hidráulico, fornecendo a força necessária à caixa de direção e permitindo que o motorista gire o volante com leveza e precisão.

Sem a bomba, o sistema simplesmente não funciona. É ela quem gera a pressão hidráulica que multiplica o esforço do motorista, tornando as manobras mais fáceis e garantindo conforto, segurança e controle do veículo.

Apesar de sua aparência simples, trata-se de um componente de alta precisão. Internamente, trabalha com tolerâncias mínimas, e qualquer partícula de sujeira, falha de lubrificação ou uso de fluido inadequado pode comprometer seu desempenho.

Com o tempo, desgaste natural, contaminação do óleo ou falhas de vedação podem causar ruídos, perda de pressão ou até travamentos, comprometendo diretamente a segurança e a dirigibilidade. Por isso, entender seu funcionamento, conhecer os diferentes tipos de bombas e saber realizar um diagnóstico correto é fundamental para quem atua com manutenção de sistemas hidráulicos automotivos.

Modelos de bombas de direção hidráulica

Existem diversos tipos de bombas utilizadas nos sistemas de direção hidráulica. Todas têm o mesmo objetivo — gerar pressão e vazão —, mas diferem no modo de operação conforme o tipo de veículo e o projeto.

1. Bombas de palhetas (ou de Lâminas)

São as mais comuns em veículos de passeio. Trabalham com um rotor interno dotado de pequenas palhetas que deslizam e criam câmaras de pressão à medida que o rotor gira.

Oferecem ótimo equilíbrio entre eficiência e suavidade, e sua manutenção é relativamente simples.

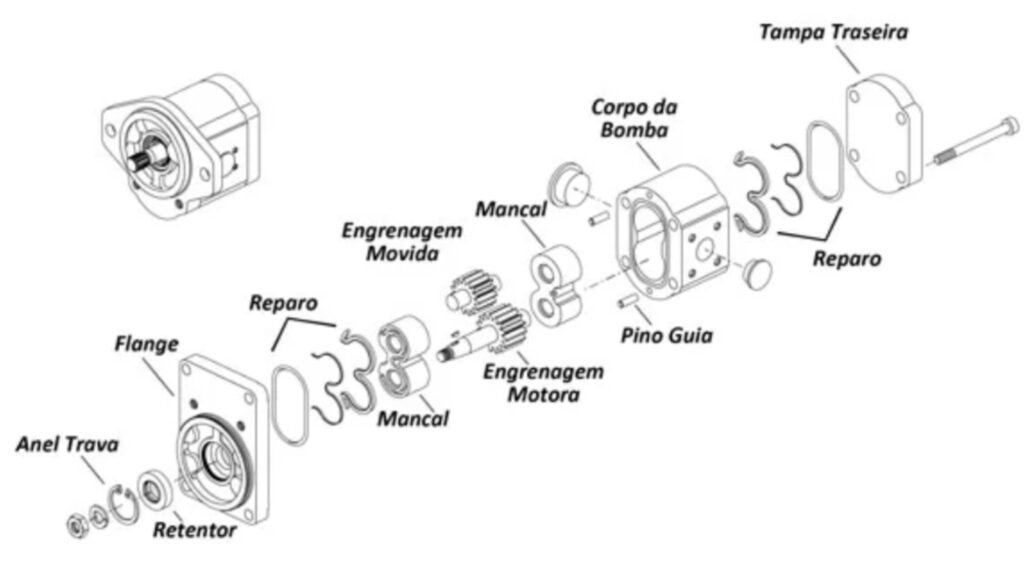

2. Bombas de engrenagens

Mais utilizadas em veículos pesados, como caminhões e ônibus, devido à robustez. Possuem duas engrenagens internas que comprimem o fluido e geram alta pressão.

Têm menor sensibilidade a impurezas, produzem mais ruídos e exigem maior torque para acionamento.

3. Bombas de pistões axiais ou radiais

Encontradas em sistemas mais sofisticados e veículos de alto desempenho. Utilizam pistões que se movimentam com precisão, garantindo alto rendimento e resposta rápida.

4. Bombas eletro-hidráulicas

São uma evolução das bombas convencionais. O acionamento por correia é substituído por um motor elétrico próprio, que pressuriza o sistema sem depender do funcionamento do motor do veículo.

Esse sistema reduz o consumo, melhora a resposta e permite controle eletrônico da pressão e vazão, ajustando-se conforme a necessidade de assistência.

Também possibilita integração com sensores de direção, torque e velocidade, tornando o sistema mais inteligente e eficiente.

Funcionamento básico da bomba hidráulica

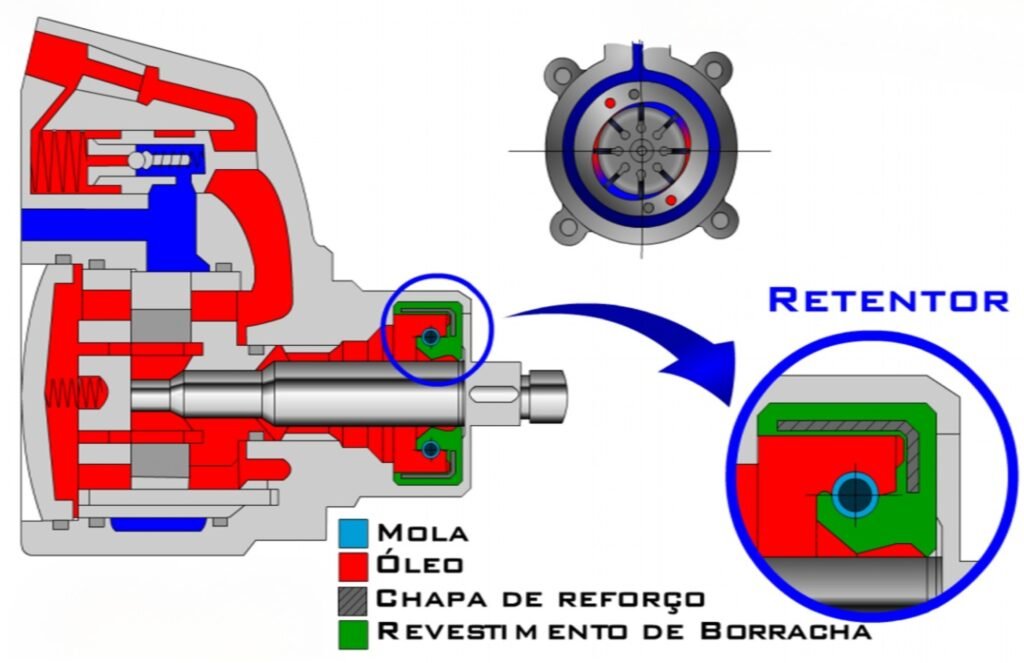

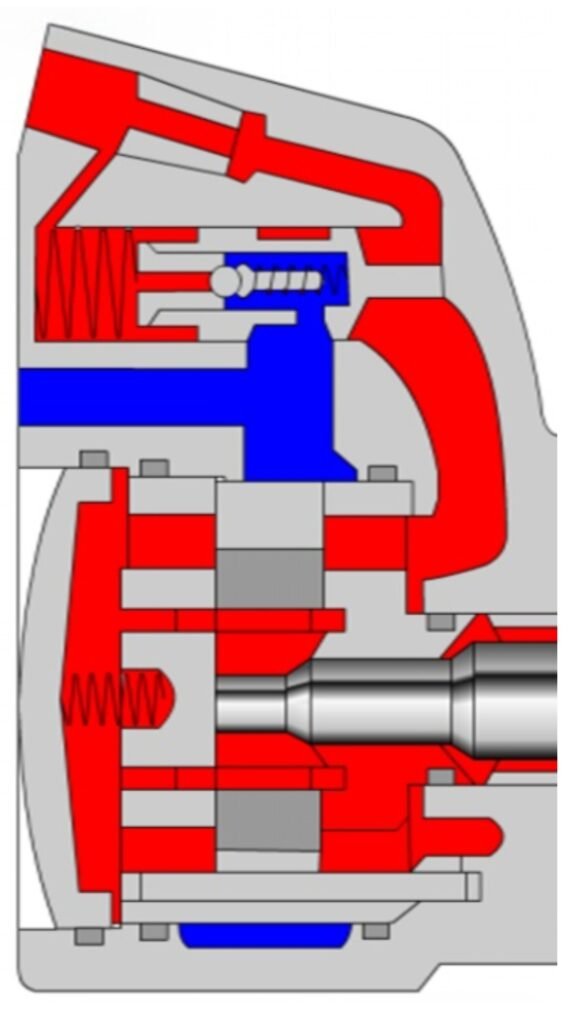

A bomba é acionada pelo motor — ou pelo motor elétrico, nos sistemas eletro-hidráulicos — e tem como função gerar vazão constante de fluido pressurizado.

O fluido é enviado pelas mangueiras até a caixa de direção, onde atua conforme a necessidade: quanto maior o esforço aplicado no volante, maior a pressão hidráulica enviada para auxiliar o motorista.

Internamente, a bomba possui uma válvula de alívio, que controla a pressão máxima do sistema, evitando sobrecargas e garantindo que o fluido circule com segurança.

Quando a demanda de assistência é baixa — como em linha reta ou em alta velocidade — o excesso de vazão retorna ao reservatório.

Assim, o sistema mantém-se equilibrado, garantindo leveza nas manobras e firmeza em velocidades mais altas.

Diagnóstico de falhas e sintomas mais comuns

O diagnóstico correto é essencial para evitar trocas desnecessárias e garantir a confiabilidade do sistema. A bomba trabalha sob alta pressão e rotação constante, o que a torna naturalmente sujeita a desgaste.

1. Ruídos anormais

Assobios ou chiados que variam com o giro do motor indicam entrada de ar, fluido contaminado ou desgaste no rotor e nas palhetas.

2. Direção pesada ou intermitente

Pode ser causada por fluido velho, nível baixo, correia frouxa, válvula de alívio travada ou falha no motor elétrico (em sistemas eletro-hidráulicos).

3. Vazamentos de fluido

Comuns em retentores desgastados, mangueiras ressecadas ou válvulas travadas. A perda de fluido reduz a pressão e pode gerar ruídos e falhas de assistência.

4. Vibrações no volante

Geralmente associadas a irregularidades na vazão, fluido contaminado ou desgaste desigual nas palhetas.

5. Superaquecimento do fluido

Ocorre por vazão insuficiente, atrito interno excessivo ou válvula de controle parcialmente travada.

A análise deve sempre ser feita com manômetro de teste, medindo pressão e vazão com o sistema em funcionamento.

Boas práticas de manutenção e cuidados preventivos

A durabilidade da bomba depende diretamente da qualidade da manutenção. Antes de qualquer reparo, é indispensável limpar todo o sistema, especialmente o reservatório e as mangueiras. Qualquer resíduo pode causar riscos internos e perda de pressão.

Recomendações:

Substituir sempre as braçadeiras das mangueiras — o afrouxamento é uma das causas mais comuns de entrada de ar e cavitação.

Utilizar apenas o fluido especificado pelo fabricante ou, na ausência dessa informação, ATF Dexron IV ou superior.

Intervalos de troca recomendados:

Fluido sintético: a cada 25.000 a 30.000 km ou 2 anos.

Fluido mineral: a cada 15.000 a 20.000 km ou 1 ano.

Alerta importante: Evite trocas tardias em veículos muito antigos. O óleo novo contém aditivos detergentes que podem remover resíduos aderidos aos retentores, causando vazamentos imediatos.

Nesses casos, o ideal é revisar completamente o sistema antes da substituição do fluido.

Nunca ligue o motor com o sistema sem fluido. O funcionamento a seco pode danificar a bomba em poucos segundos.

Após a montagem, ruídos leves são normais e tendem a desaparecer com o funcionamento. Caso persistam, verifique possíveis entradas de ar.

Conclusão

A bomba da direção hidráulica é, sem dúvida, o coração do sistema. Cuidar dela é cuidar de todo o conjunto — garantindo conforto, leveza, durabilidade e, acima de tudo, segurança na direção.

Dica do especialista – Reparos em direção hidráulica

A bomba é um componente de alta precisão e merece atenção especial em qualquer reparo. Por trabalhar sob alta rotação e pressão constante, qualquer partícula de sujeira pode comprometer seu desempenho e vida útil.

Dica prática: antes de substituir uma bomba, sempre realize uma limpeza completa no sistema, incluindo reservatório e mangueiras. Use fluido novo e verifique se não há retorno excessivo para o reservatório. Isso garante que a nova bomba funcione com eficiência e evite o retrabalho.

Lembre-se: a bomba pode ser o coração, mas é o sistema como um todo que garante o “pulso” da direção hidráulica.

Na próxima edição, seguiremos com outro componente essencial, aprofundando seu funcionamento e melhores práticas de manutenção. O destaque será para a tão esperada caixa de direção hidráulica, apresentando seu funcionamento, principais defeitos e dicas práticas de diagnóstico.

Não perca!

Especialista em direção hidráulica automotiva,

com ampla experiência em manutenção, reparo

e capacitação profissional. Atua como instrutor

de treinamentos voltados a oficinas mecânicas,

ajudando profissionais a ampliarem seus

serviços e explorarem um dos segmentos mais

rentáveis do mercado automotivo.

Confira as principais notícias do setor no portal da Revista Reparação Automotiva.