Integração de sensores, telemetria e inteligência artificial evoluem o setor para um modelo analítico e orientado por dados.

A evolução dos motores diesel para caminhões pesados trouxe ganhos expressivos em eficiência, potência e controle de emissões.

Em contrapartida, aumentou significativamente a complexidade dos sistemas mecânicos e eletrônicos embarcados. Nesse cenário, a manutenção preditiva surge como uma abordagem técnica indispensável para garantir confiabilidade operacional, disponibilidade da frota e conformidade ambiental.

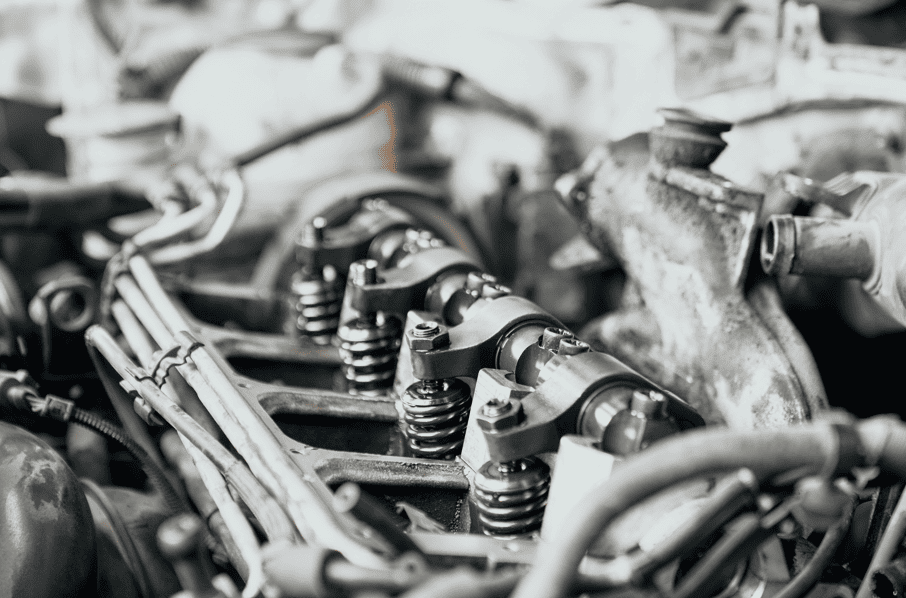

Arquitetura de monitoramento em motores diesel atuais

Os motores diesel modernos operam com uma arquitetura integrada de sensores e módulos eletrônicos (ECU), capazes de monitorar continuamente parâmetros críticos do sistema de propulsão. Entre os principais sinais analisados estão:

• Pressão e temperatura do óleo lubrificante

• Pressão do rail, common rail e tempo de injeção

• Temperaturas de gases de escape antes e após o DPF

• Diferencial de pressão no filtro de partículas

• Taxa de dosagem de ARLA 32 no sistema SCR

• Consumo instantâneo e específico de combustível

Esses dados são coletados via redes CAN e transmitidos, por meio de sistemas telemáticos, para plataformas externas de análise.

Análise preditiva baseada em dados operacionais

Diferentemente da manutenção preventiva convencional, baseada em intervalos fixos, a manutenção preditiva utiliza modelos estatísticos e algoritmos de aprendizado de máquina para correlacionar dados históricos com condições reais de operação.

A partir dessa análise, é possível identificar padrões que antecedem falhas, como:

• Degradação gradual de injetores

• Saturação progressiva do DPF

• Desvios de eficiência térmica

• Contaminação ou degradação do óleo

Esses sistemas não apenas apontam falhas iminentes, mas estimam o tempo restante de vida útil (Remaining Useful Life – RUL) de componentes críticos.

Diagnóstico avançado e correlação de falhas

A inteligência artificial aplicada ao diagnóstico permite ir além da simples leitura de códigos de falha (DTCs). A correlação entre múltiplos parâmetros operacionais, possibilita identificar causas raiz que, em métodos tradicionais, seriam tratadas como falhas isoladas.

Por exemplo, uma regeneração frequente do DPF pode ser correlacionada a:

• Má pulverização do combustível

• Alterações no padrão de combustão

• Falhas intermitentes em sensores de temperatura ou pressão

Esse tipo de análise reduz retrabalho, substituições desnecessárias e falhas recorrentes.

Impacto técnico na gestão de manutenção

A adoção da manutenção preditiva altera profundamente os processos técnicos de manutenção de frotas e oficinas especializadas. Entre os principais impactos estão:

• Planejamento de intervenções com base em condição real

• Redução de desmontagens preventivas desnecessárias

• Melhoria da rastreabilidade técnica das falhas

• Aumento da confiabilidade do sistema de pós-tratamento

Do ponto de vista técnico, a manutenção passa a ser orientada por engenharia de dados aplicada ao motor diesel.

Capacitação técnica e novos desafios

Com essa evolução, o perfil do técnico diesel também se transforma. Além do domínio mecânico tradicional, torna-se essencial o conhecimento em:

• Sistemas eletrônicos embarcados

• Protocolos de comunicação veicular (CAN, J1939)

• Softwares de diagnóstico e análise de dados

• Interpretação de relatórios telemáticos

Oficinas que não acompanham essa evolução enfrentam dificuldades crescentes para diagnosticar falhas complexas em motores Euro 6 e equivalentes.

A manutenção preditiva representa um avanço técnico consistente na gestão de motores diesel modernos. Ao integrar sensores, telemetria e inteligência artificial, o setor evolui de um modelo reativo para um analítico e orientado por dados, no qual falhas são previstas, não apenas corrigidas.

Para o mercado de transporte pesado, essa abordagem se consolida como um fator crítico de eficiência, confiabilidade e sustentabilidade operacional.

Como autor do livro Injeção Diesel Sem Segredos, proprietário da Stoco Tech Motors em Orlando (Flórida – EUA) e da Stoco Centro Automotivo em Santa Catarina, aprofundo exatamente esses temas no meu trabalho diário — desde o funcionamento dos sistemas modernos de injeção até as falhas mais comuns causadas por contaminação. Acredito que a manutenção preventiva, aliada ao uso correto de aditivos e boas práticas de diagnóstico, pode transformar completamente a rotina da oficina diesel e evitar custos elevados para o cliente.

Adquira seu exemplar físico aqui: https://loja.uiclap.com/titulo/ua97910/

Ou, se preferir, acesse a versão digital: https://a.co/d/e2ADO8S

CEO da Stoco Centro Automotivo