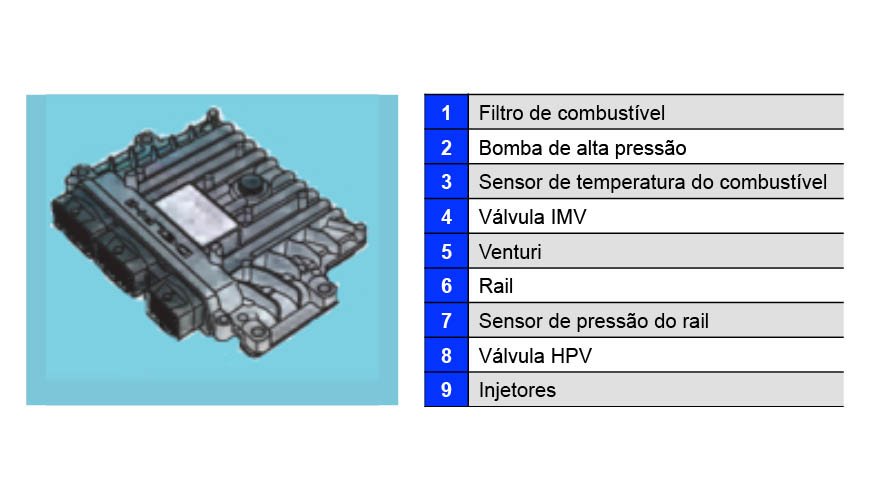

Conheça todos os componentes, a maneira correta de realizar diagnósticos e as aplicações do componente no Brasil

Aplicação Common Rail Delphi no Brasil

O sistema Common Rail Delphi é utilizado no Brasil nos veículos: Mercedes-Benz Sprinter, Hyundai HR, Kia K2500 (Bongo), Citroën Jumper, Peugeot Boxer, linha Ssangyong, Hyundai Terracan 2.9, JCB JS160, JS200 e 416 EFFA JMC N600 e N900

PRINCIPAIS COMPONENTES DO SISTEMA COMMON RAIL E PROCEDIMENTO DE INSTALAÇÃO DOS INJETORES (1ª Parte)

- Fazer limpeza do tanque

- Verificar a bomba de alta pressão quanto a desgastes e contaminação

- Limpeza do rail, tubulações de alta e baixa pressão e alojamentos dos injetores no cabeçote. Se necessário, fazer limpeza do sistema EGR e DPF quando houver

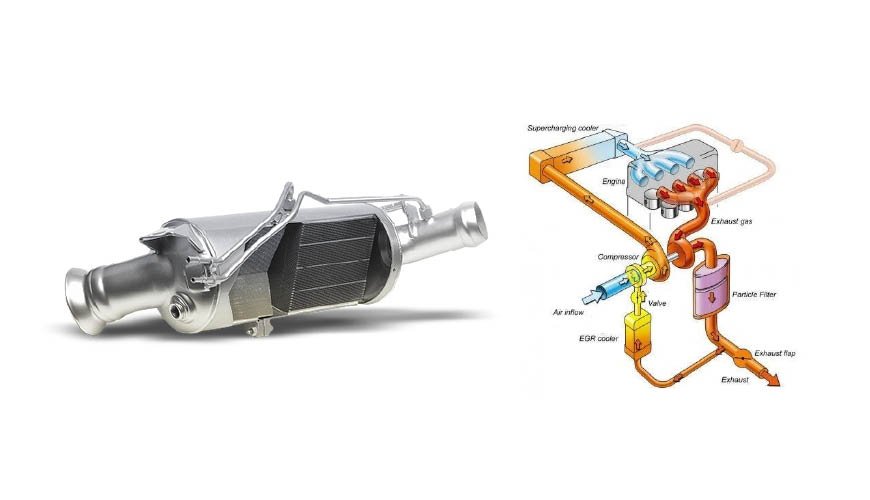

Filtro de partículas DPF

Presente nos veículos comerciais leves a diesel desde 2012 para atender a fase P7 do Proconve, o filtro de partículas é responsável por transformar até 90% dos gases tóxicos e do material particulado proveniente da combustão em substâncias inofensivas. Além de possuir a função catalítica de converter as partículas retidas de carbono e hidrocarbonetos em CO2, água e nitrogênio.

Tipos de regeneração: Passiva, ativa (onde ocorre pós-injeção) e forcada.

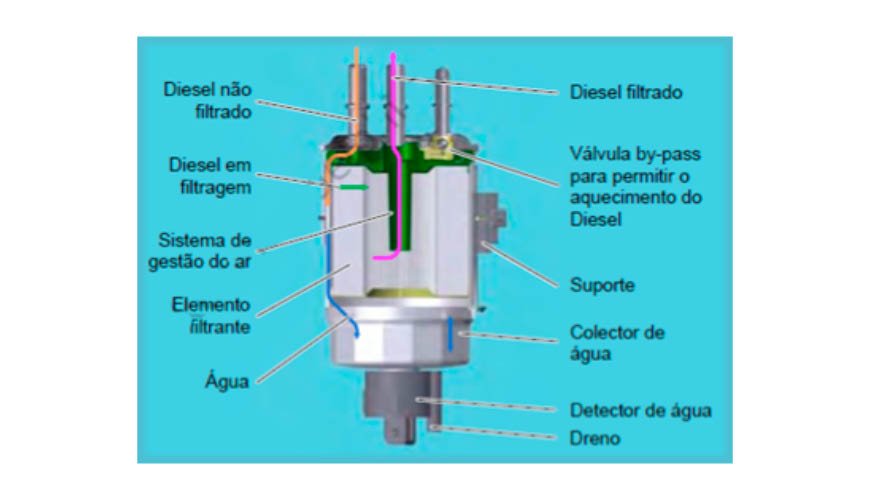

filtro

- O filtro tem a função de proteger o sistema Common Rail:

- Separar e armazenar as impurezas e a água presente no diesel, evitando a contaminação do sistema Common Rail

- Purgar o ar presente no circuito de combustível

- Filtro Alta Eficiência: 2µm

- Sempre utilizar filtro genuíno Delphi

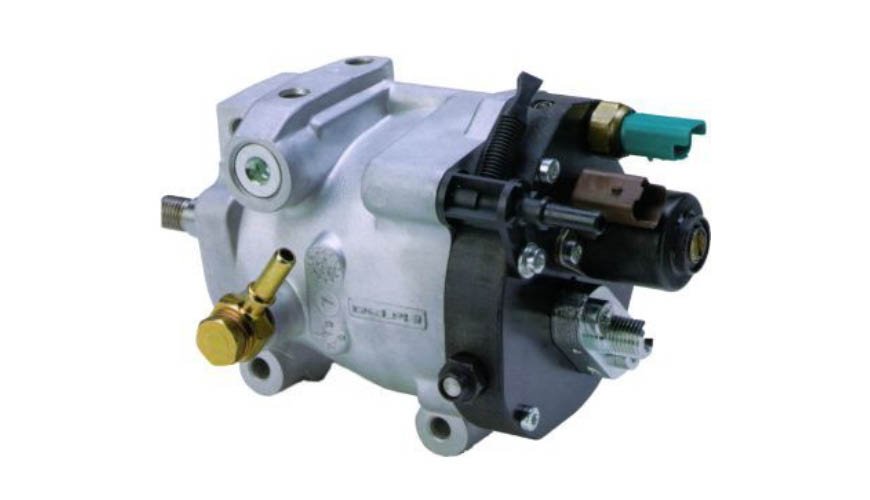

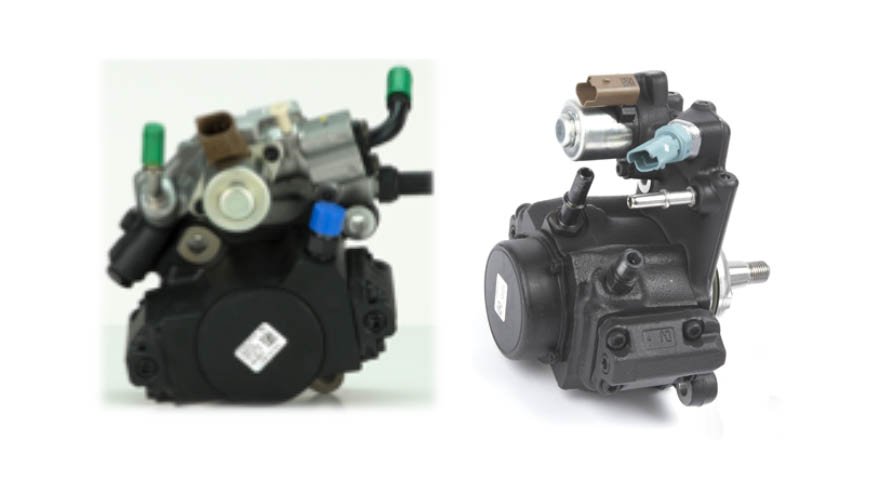

Bomba de alta pressão

Responsável por pressurizar o combustível que será armazenado no rail. Como ela não determina o controle da injeção, é possível prolongar a fase de bombeamento e assim reduzir o torque de acionamento, vibrações e ruído.

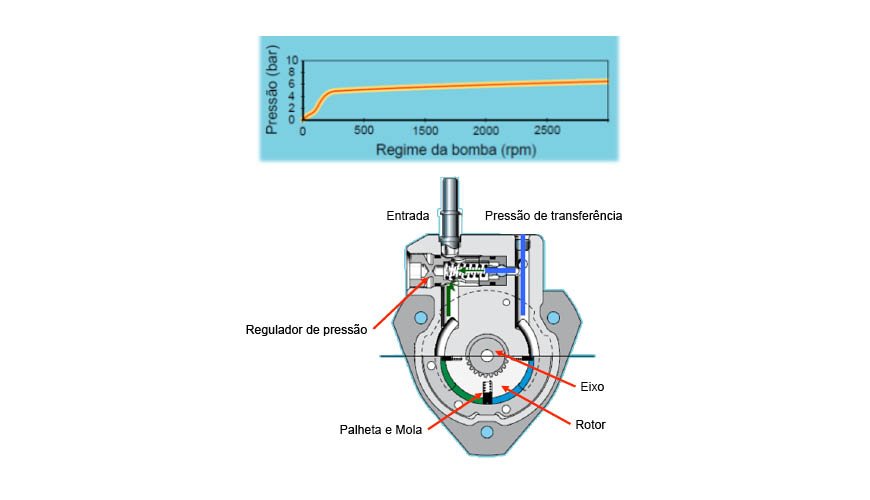

Bomba de transferência

A bomba de transferência, na primeira fase de bombeamento, aspira o diesel a partir do tanque do veículo, através do filtro e direciona-o para a bomba principal sob pressão, denominada pressão de transferência (aproximadamente 6 bar).

Verificar o desgaste das palhetas que podem gerar limalhas, causando a contaminação dos injetores com

impurezas metálicas, por se tratar de um conjunto presente após o filtro, se não for verificado no momento da manutenção, mesmo com a utilizacao de filtro especificado poderá gerar algum dano ao injetor.

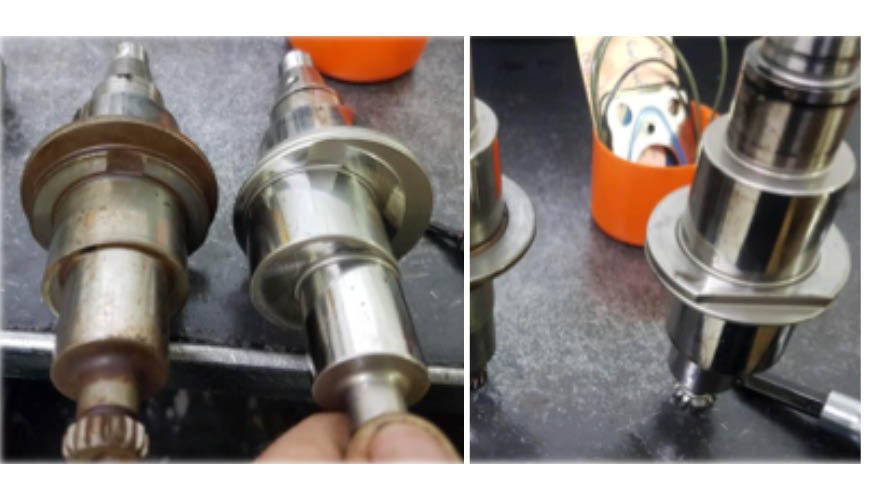

Eixo de transmissão DFP3

Seguindo a política de melhoria contínua da qualidade dos seus produtos, a configuração do eixo de transmissão das bombas de transferência das famílias DFP3 e DFP4 foram modificadas visando aumentar a robustez e durabilidade.

Na configuração antiga, a transmissão é feita através de 14 dentes – Eixo: 28443093 – Bomba de transferência: 28303795

Na nova configuração, a transmissão é realizada por meio de 9 dentes – Eixo: 28453916 – Bomba de transferência: 28516849

As duas configurações são incompatíveis. Quando a referência do eixo de 14 dentes não estiver mais disponível, ela pode ser substituída por um eixo de 9 dentes. Porém, será necessário substituir também a bomba de transferência.

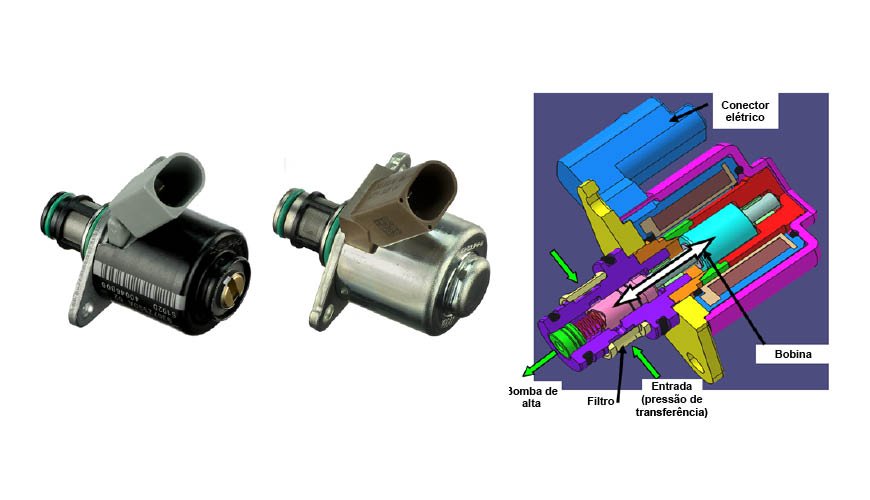

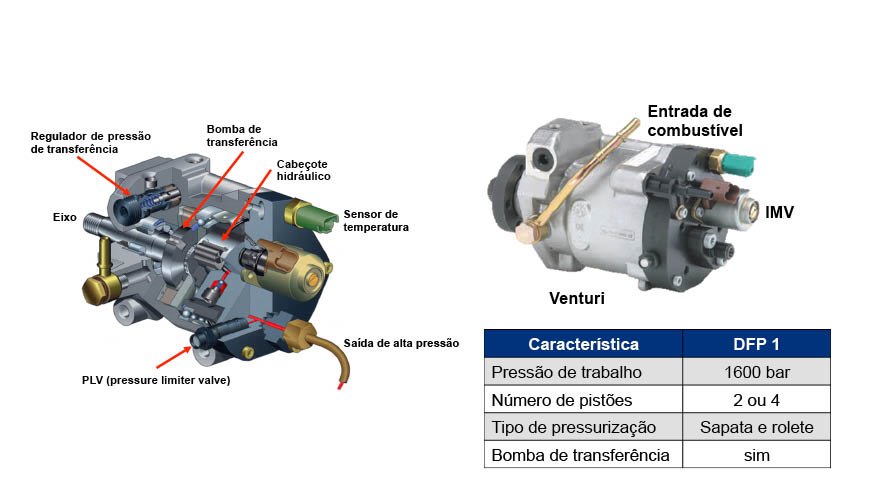

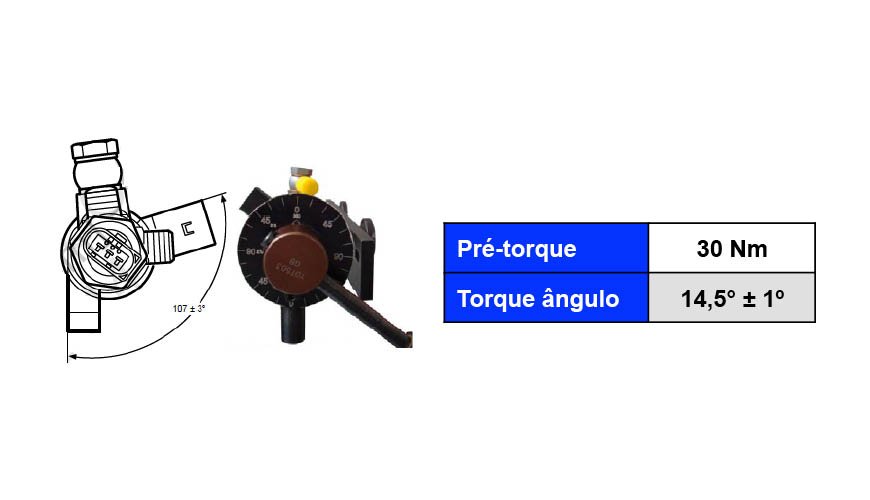

IMV (INLET METERING VALVE)

Atuada por meio de sinal PWM (Pulse Width Modulation), regula a pressão do rail dosando a quantidade de combustível para os elementos bombeadores da bomba de alta pressão. Este atuador tem duas funções principais que são:

Melhorar o rendimento do sistema de injeção, uma vez que a bomba de alta pressão comprime apenas a quantidade de combustível necessária para manter o nível de pressão do rail solicitada pelo sistema;

Reduzir a temperatura no tanque de combustível.

Resistencia: 5,4Ω a 25°C

Indutância: 7,5 mH

Filtro: 140 µm

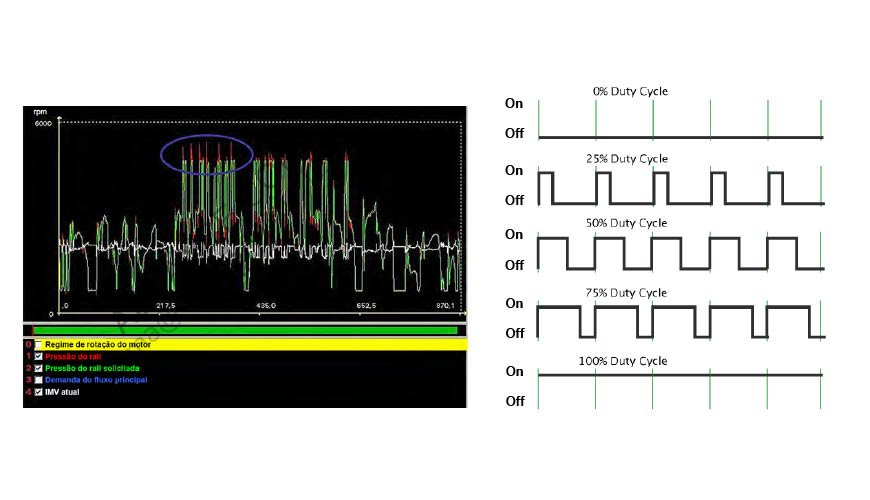

Por ser tratar de um sinal pulsado, a verificação do PWM com um multímetro não é eficiente devido ao seu tempo de leitura não ser rápido o suficiente para avaliar a curva desse tipo de sinal

O equipamento correto para esse tipo de análise é o osciloscópio

No veículo, o diagnóstico deve ser feito com o uso de um scanner que verifique a pressão do rail e a demanda solicitada pelo sistema. Se possível, realizar o teste de rodagem. A variação de pressão não deve exceder 180 bar

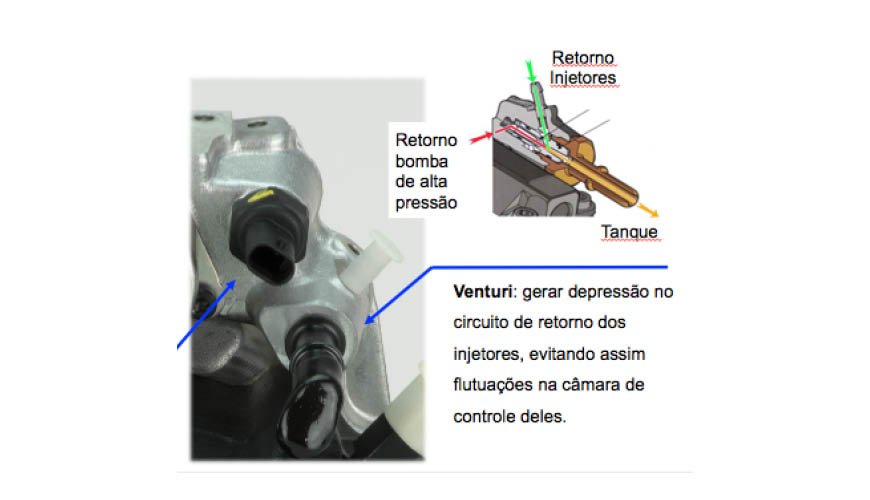

Sensor de temperatura do combustível e Venturi

Sensor de temperatura: medir a temperatura do combustível que será pressurizado pela bomba

Densidade do combustível

Gerenciamento da fase de warm-up

Entrar em modo de segurança quando a temperatura está alta

Entrar em modo de segurança quando há sobre temperatura

Tensão de alimentação: 5V

Variação de leitura: (-40° a +140°)

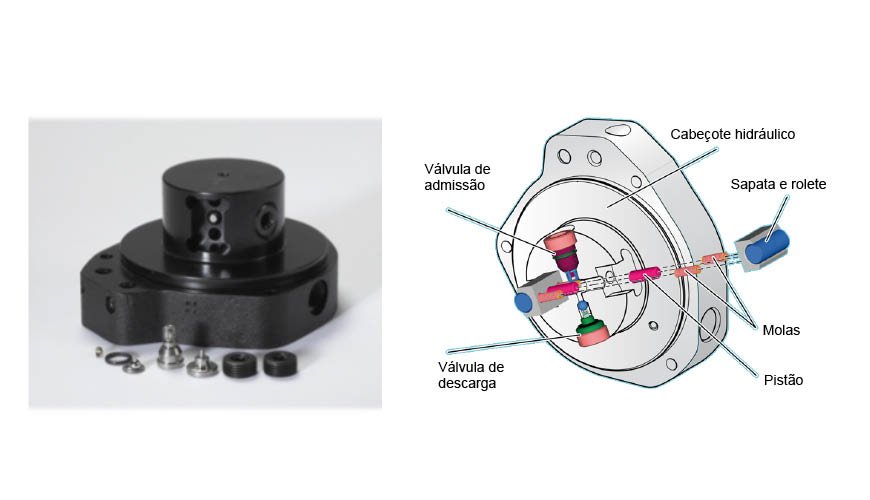

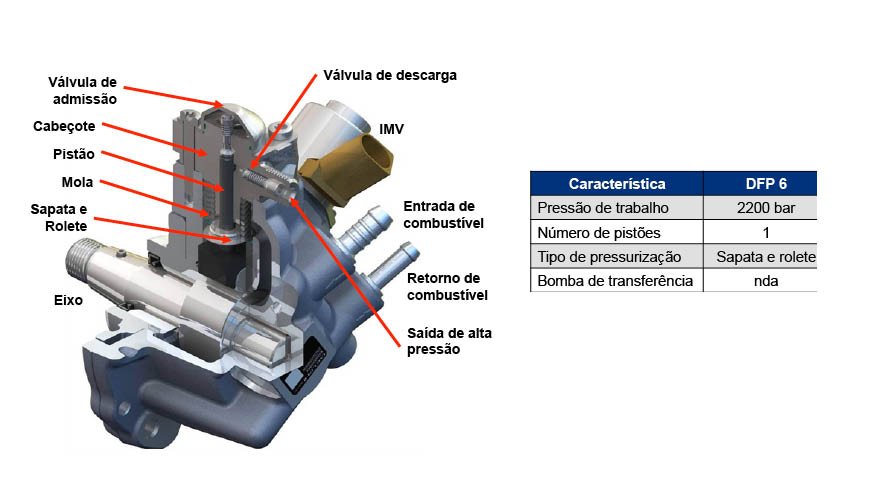

Componentes internos DFP1

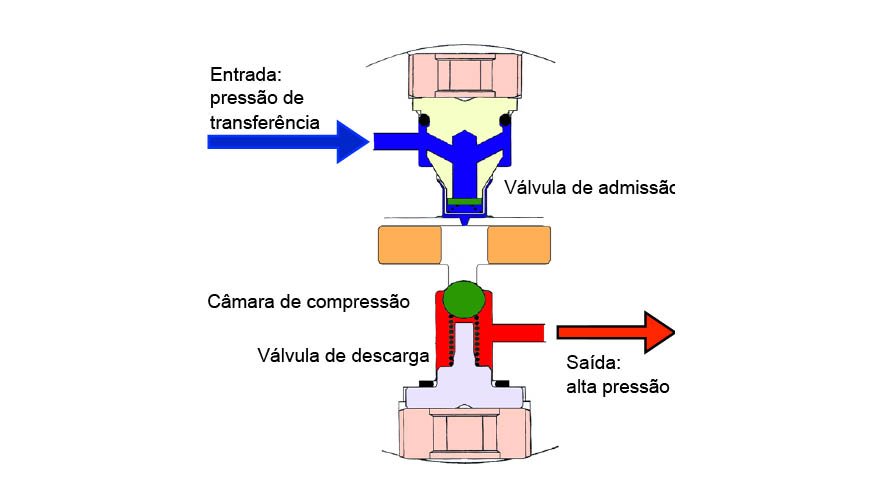

Cabeçote hidráulico DFP1

No cabeçote hidráulico que ocorre a pressurização do combustível que será enviado ao rail.

No cabeçote, o combustível após passar pela IMV chega a válvula de admissão, que se abre devido a pressão de transferência, empurrando os pistões contra o anel de ressalto.

Quando a sapata e o rolete encontram o ressalto do anel, os pistões são empurrados para dentro, fechando a válvula de admissão e abrindo a válvula de descarga, enviando o combustível para saída de alta pressão da bomba

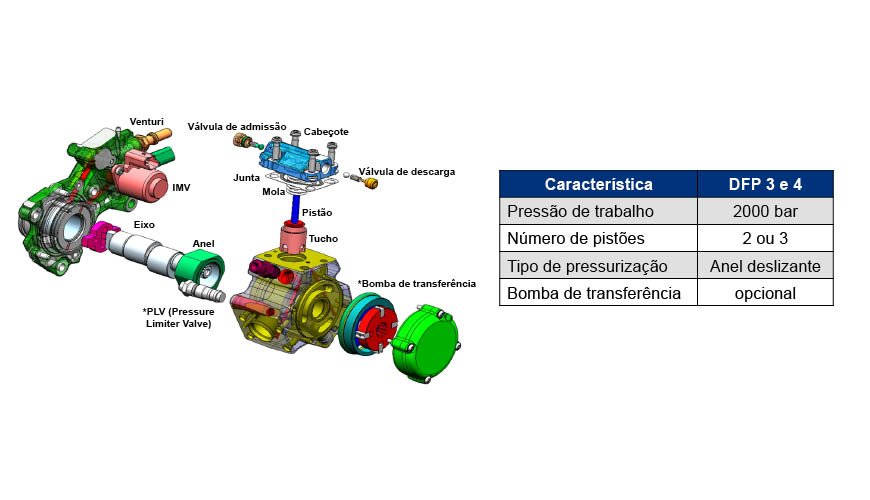

Componentes internos DFP3

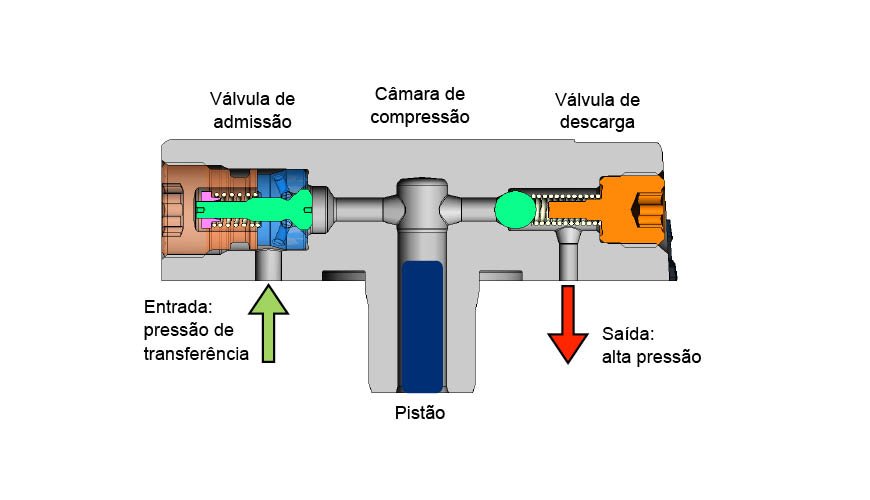

Cabeçote hidráulico DFP3

No cabeçote, o combustível após passar pela IMV chega a válvula de admissão, sendo aberta pelo movimento descendente do pistão e pela pressão de transferência.

No movimento ascendente, a válvula de admissão se fecha e a válvula de descarga se abre, enviando o combustível para saída de alta pressão da bomba

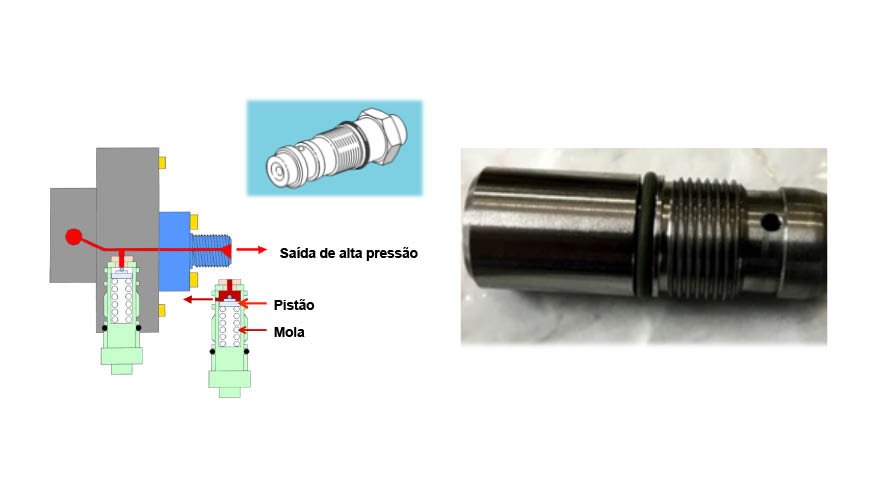

PLV (pressure limiter valve)

Responsável por limitar mecanicamente a pressão (entre 1850 e 2250 bar) do sistema de injeção

Por estar localizado na própria bomba, no caso de mal funcionamento da IMV (normalmente aberta) ou dos injetores, ele alivia a pressão retornando o combustível para entrada da bomba

A PLV não possui reparo. Na manutenção da bomba deve se substituir os o-rings

Verificar:

- Desgaste e marcas nos orifícios

- Ruído e aumento de temperatura da bomba

- Teste com IMV externa

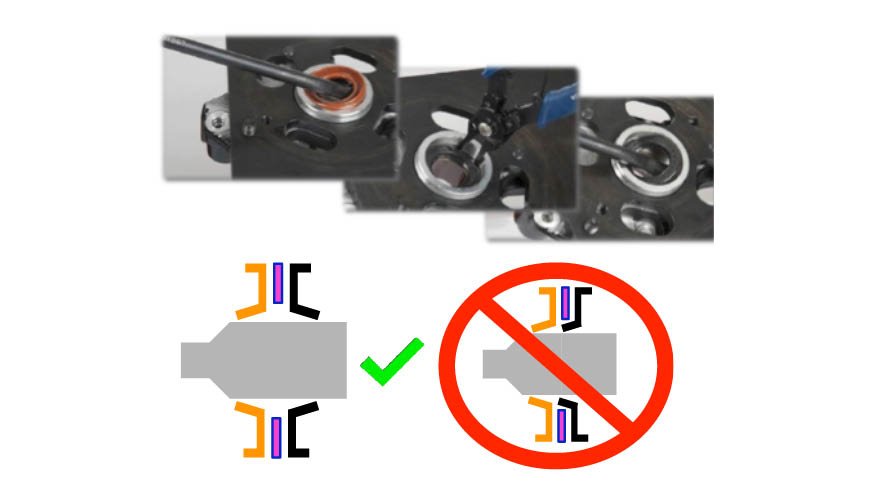

Cuidados ao reparar bombas de alta pressão

Após a desmontagem da bomba para análise se seus componentes é muito importante tomar os seguintes cuidados:

Fazer a limpeza dos componentes no ultrassom e lubrificar com fluído de teste novo;

Voltar os êmbolos, sapatas e roletes para mesma posição e sentido;

Substituir o kit de juntas e o-rings;

Colocar as juntas do lado certo se atentando ao furo maior.

É recomendado que seja substituídos os selos de óleo encontrados na ponta do eixo da bomba

Eles tem a função de impedir que o combustível saia da bomba, além de impedir a entrada de óleo de motor

Ao reinstalar o eixo, tomar cuidado para que a borda do selo preto fique na posição correta

Na conexão de entrada da bomba 9422A060A (Hyundai HR e Kia Bongo) há um filtro que deve ser verificado, limpo e/ou substituído.

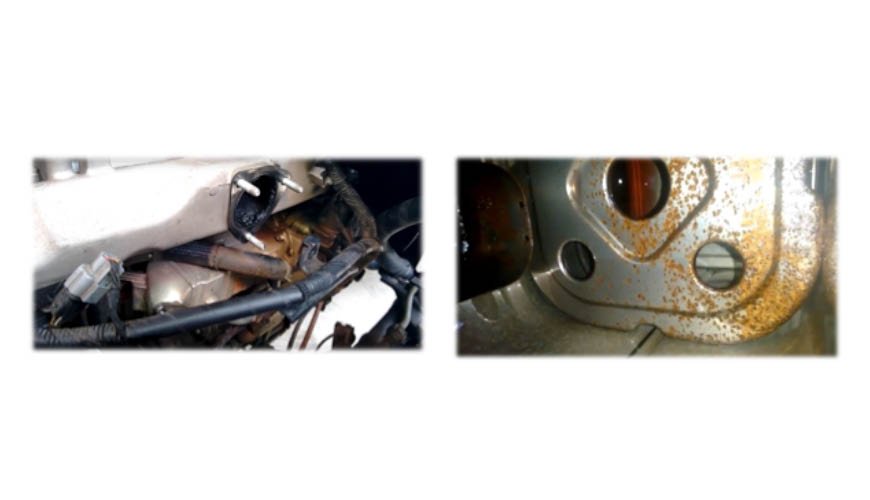

Possível problema que pode gerar desgaste acentuada das palhetas da bomba de transferência

Componentes internos DFP6

Principais ocorrências

Contaminação e desgaste das palhetas:

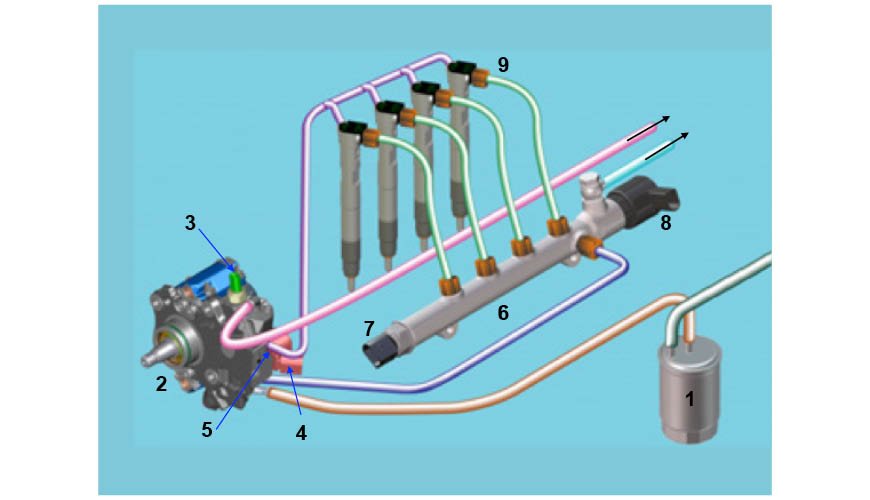

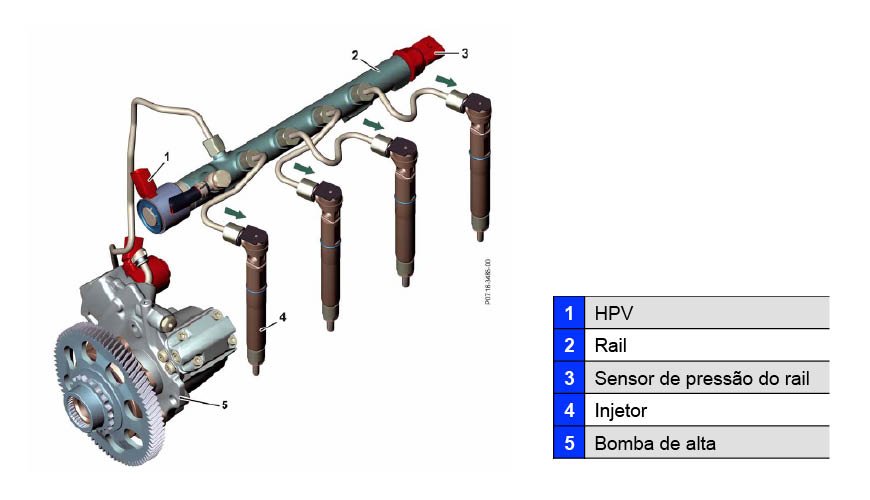

Rail

Componente responsável por acumular o combustível em alta pressão vindo da bomba de alta que será fornecido para os injetores

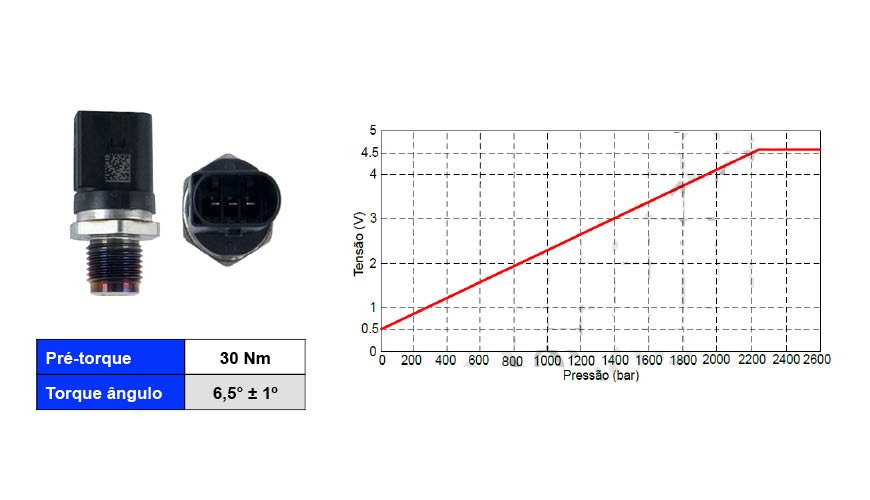

Sensor de pressão do rail: por meio da deformação de uma membrana piezo-resistiva que se deforma conforme a pressão é exercida, envia para DCU um valor em tensão que será traduzido em pressão.

Pressão máxima sem degradação: 2200 bar

Degradação da membrana: acima de 2500 bar

HPV (High Pressure Valve): Normalmente fechada, foi projetada para controlar a pressão do rail. Suas funções são:

Gerenciar a função limitadora da pressão

Reduzir a pressão do circuito de alta pressão descarregando o combustível

Controlar com precisão os picos de oscilação de pressão do rail

Limitar a pressão quando detectada uma sobre pressão do sistema

A HPV controla a pressão do rail se:

IMV deixar de atuar

Falha no sensor de pressão

Resistência: 2,1Ω ± 0,25 a 20°C

AFT 5310

Procedimento de instalação dos injetores (2ª parte)

Colocar o injetor em seu alojamento (passar graxa de alta temperatura no corpo) com a arruela de vedação de espessura correta e apertar os grampos com o torque específico para cada aplicação

Apertar as conexões do rail e tubos de alta pressão com o torque especificado

Encher o filtro de combustível manualmente antes de realizar a purga de ar do sistema. Realizar a purga de ar do sistema (sangria)

Conectar parte elétrica dos injetores e fazer a codificação via scanner. Ligar o veículo e aguardar a marcha-lenta estabilizar

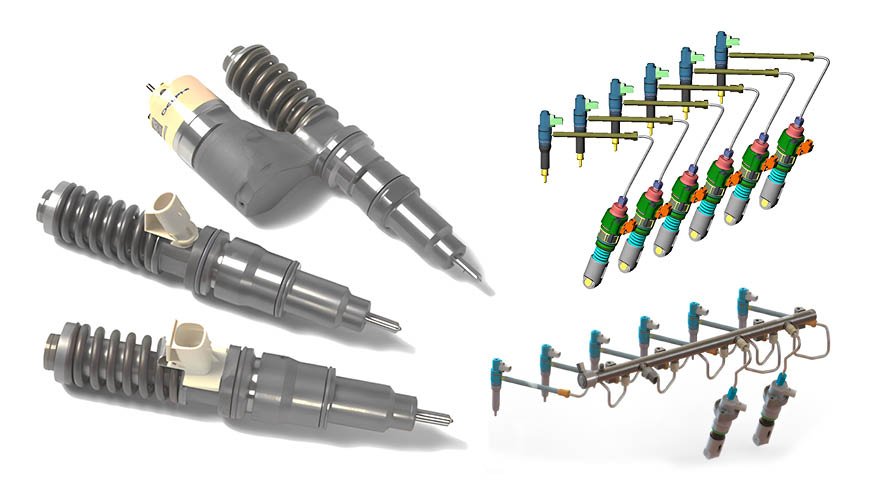

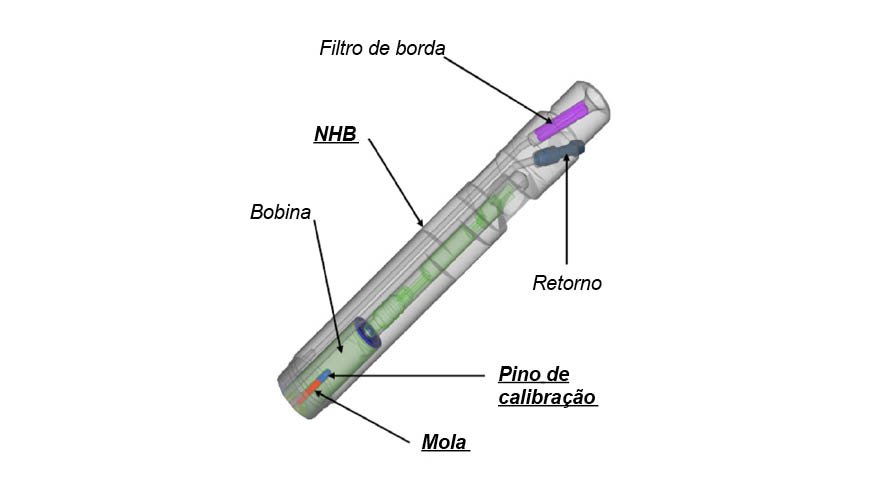

Injetores DFI 1.4 e 1.5

Responsáveis por injetar o combustível na câmara de combustão, são construídos de forma precisa, onde a interação mecânica e hidráulica acontece por meio de componentes leves e uma válvula de controle com curso mínimo de atuação. Sendo assim, veículos equipados com esse sistema atingem elevados níveis de eficiência e performance sem comprometer o meio ambiente.

Corpo do injetor

NHB (Nozzle Holder Body): Assegura as interfaces mecânica, hidráulica e eletrônica

Filtro de borda protege os orifícios e injetor contra a contaminação

Bobina atua o movimento da válvula de controle através de corrente elétrica

Pino de ajuste garante a pré-carga da mola aplicada à válvula de controle:

DFI 1.4: 22N

DFI 1.5: 28N

DFI 1.5.2: 33N

Pressão da mola assegura o contato entre a válvula de controle e o seu assento

NHB, mola e pino são combinadas na fábrica para garantir uma calibração específica. Essas peças não devem ser separadas nem modificadas

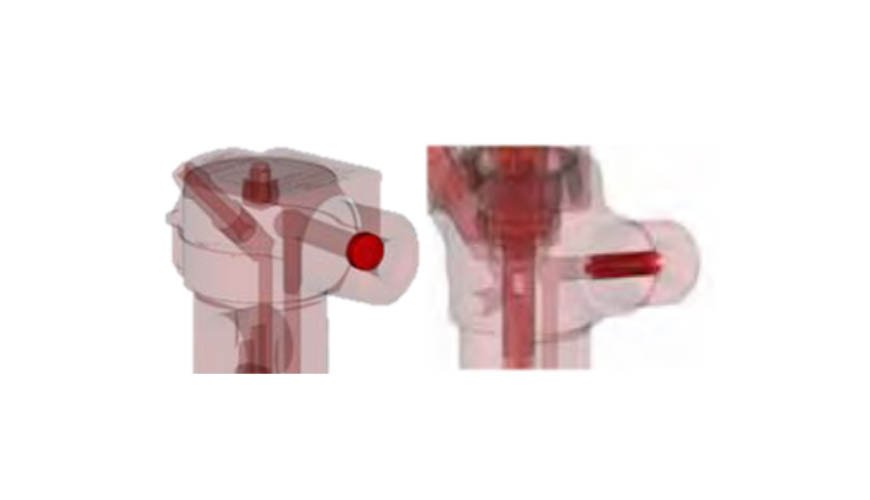

Filtro do injetor

Filtro haste: Encontrados em alguns injetores 1.5, não podem ser removidos, apenas limpá-los por retro lavagem. Filtro peneira (28336419): Constituído por várias camadas de peneiras sobrepostas Capacidade: 50µm. Cuidados: Nunca instalar o injetor sem o filtro. Verificar se o filtro não está solto. Não utilizar injetores com filtros diferentes no mesmo veículo

Baixe os catálogos dos fabricantes apoiadores da Revista Reparação Automotiva

Ouça o Podcast da Revista Reparação Automotiva

Acesse a banca digital da Revista Reparação Automotiva

Inscreva-se no Canal TV Reparação Automotiva no Youtube

Siga a Revista Reparação Automotiva no Linked In

Siga a Revista Reparação Automotiva no Instagram

Siga a Revista Reparação Automotiva no Facebook

Leia o conteúdo técnico da Revista Reparação Automotiva