Num passado, bem distante até, mesmo nos sistemas mais simples (hoje obsoletos), já se monitorava o valor de tensão elétrica do sistema de carga dos veículos – de uma forma precária, porém necessária – pois, uma tensão descontrolada pode causar muita dor de cabeça, principalmente quando é elevada demais, podendo danificar componentes elétricos e eletrônicos, aquecer a bateria além do normal, provocar curtos-circuitos, entre outros.

Enquanto que, um valor de tensão abaixo do ideal, faz com que os dispositivos eletroeletrônicos não funcionem bem, principalmente nos veículos atuais; não realizem seus trabalhos com eficiência, fazendo com que o veículo, na maioria das vezes, não desenvolva potência, o motor falha, corrompe arquivos de softwares, os sistemas elétricos perdem suas capacidades e, muitas vezes, o motor nem entra em funcionamento.

O controle do valor de tensão elétrica veículos é necessário e imprescindível em várias situações, principalmente na sua fonte geradora, como por exemplo, durante a geração de energia elétrica do alternador do veículo, já que o sistema deverá trabalhar dentro de uma faixa ideal de tensão, nem muito acima de 14 volts e nem muito abaixo desse valor, isso para os veículos chamados de “12 volts”, claro.

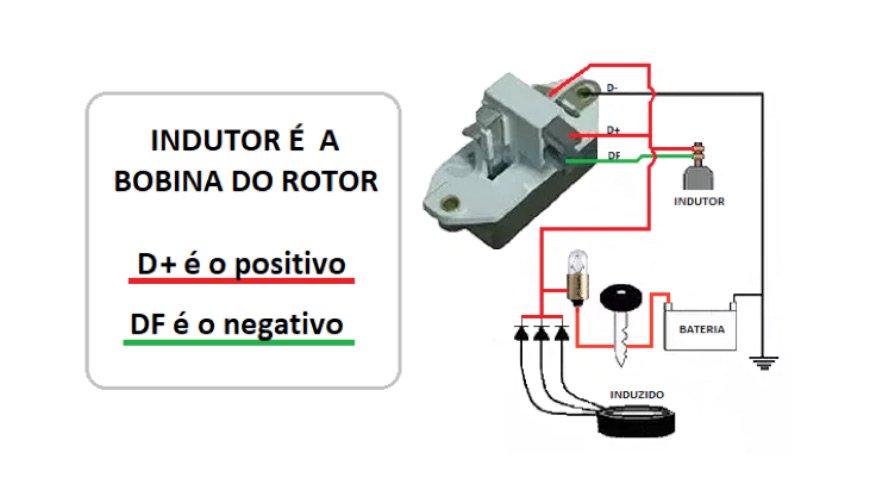

Como exemplo, um regulador de tensão, muito conhecido entre os reparadores/eletricistas por “027” (zero vinte e sete), que trabalha adequando um valor máximo e mínimo de tensão, e que ajusta esses valores conforme a demanda de energia.

Os ajustes acontecem da seguinte forma:

– Quando o alternador atinge a tensão de 14,2 volts, o regulador interrompe os pulsos enviados à linha chamada de DF (Drive Field) no rotor indutor. Neste momento o valor de tensão começa a cair, baixando de 14 volts.

– Assim que o valor de tensão cai próximo de 13,9 volts, o regulador volta a pulsar novamente a linha DF, alimentando o rotor indutor e, assim, aumentando a tensão novamente.

– Isso se repete num ciclo chamado de “malha fechada”, o tempo todo, muitas vezes por segundo, mantendo os valores de tensão sempre próximos de 14 volts.

O controle dos pulsos da linha DF é feito de duas maneiras nesses tipos de reguladores de tensão: pela frequência dos pulsos, que pode variar conforme a demanda de carga solicitada, de 40 à mais de 500 Hertz em alguns casos, e também pela largura do pulso (PWM), que pode ser pelo duty cicle positivo ou pelo negativo, conforme o circuito.

OBS: todos esses valores também variam de sistema para sistema.

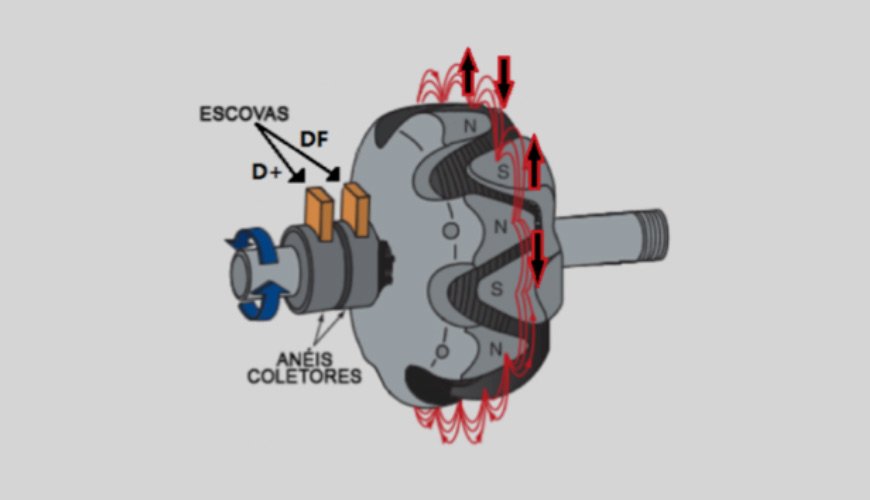

Para que o alternador produza corrente elétrica, o rotor (indutor) recebe uma alimentação positiva e negativa em seu enrolamento de fios de cobre, através dos anéis coletores, para gerar um campo magnético bi direcional em suas “garras” polares.

ROTOR (INDUTOR)

Esse campo magnético, ora em um sentido, ora em sentido inverso, gerado no rotor (indutor), será lançado nas bobinas do estator (induzido) fazendo com que os elétrons dos enrolamentos das bobinas do estator se movimentem invertendo seus sentidos também, produzindo, assim, corrente e tensão elétrica alternadamente.

ESTATOR (INDUZIDO)

A corrente elétrica alternada (AC), após passar pelos diodos retificadores e ser transformada em corrente contínua (DC) será, então, entregue à bateria e à toda parte elétrica e eletrônica do veículo.

Agora, imagine que o alternador do veículo está gerando, por exemplo, 40 amperes, e o valor de tensão está em 14,1 volts, à 1500 RPM do motor. De repente entra em funcionamento o eletro ventilador do radiador (15A), aumentando o consumo para 55 amperes (40A + 15A).

Como a rotação do motor está relativamente baixa, haverá uma pequena queda de tensão em virtude dos 55 amperes de demanda (e isso é normal devido à FCEM), e essa corrente solicitada deverá ser gerada o mais rápido possível.

Assim que o regulador percebe essa queda na tensão, ele fará a correção aumentando a frequência e a largura do pulso no DF, na tentativa de produzir a corrente necessitada no momento, e ao mesmo tempo elevando a tensão para um valor ideal conforme a rotação e a corrente solicitada.

Agora imagine que o motorista, nesse mesmo exemplo, precisou acelerar mais o veículo, e a rotação do motor foi para 3000 RPM. Isso fará com que a tensão se eleve demais, e aí entra novamente em cena o regulador, para que, neste caso, mantenha o mesmo valor de corrente (55 amperes, lembra?), diminuindo a tensão para um valor ideal. E assim acontece a todo momento essas correções, e o regulador de tensão é solicitado o tempo todo.

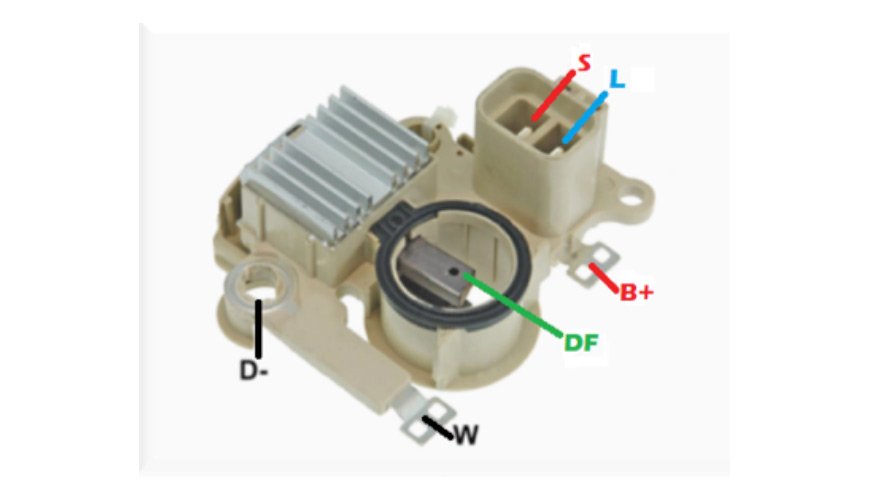

Com as atualizações dos reguladores, surgiram os reguladores de tensão “inteligentes”, otimizando o controle da geração de energia elétrica.

Esses modelos, além de acionar dispositivos, como relés, ar condicionado, entre outros, conseguem ler a rotação do rotor (indutor) para, assim, saber se o motor do veículo está em rotação de partida, em marcha lenta, em carga parcial, ou em plena carga. E com essas informações o regulador consegue estabelecer um `refinamento´, digamos assim, na geração de corrente e no controle preciso dos valores de tensão, além de tirar o “peso” do campo magnético do indutor e induzido, proporcionando uma partida mais leve, com menos consumo de energia elétrica e com menos combustível sendo injetado.

REGULADOR COM LINHA W

A leitura da rotação do alternador se faz pela captura da onda senoidal de uma das fases (bobina) do estator, a qual denominamos de linha W, que funciona como um “sensor de rotação” do alternador.

Durante um diagnóstico, seja ele qual for, é de suma importância fazer as medições de tensão diretamente na fonte geradora (alternador) e compararmos com os valores que chegam até à bateria, pois, podem acontecer perdas pelo meio do caminho e não chegar o valor correto para todo o conjunto elétrico, prejudicando o funcionamento de muitos sistemas.

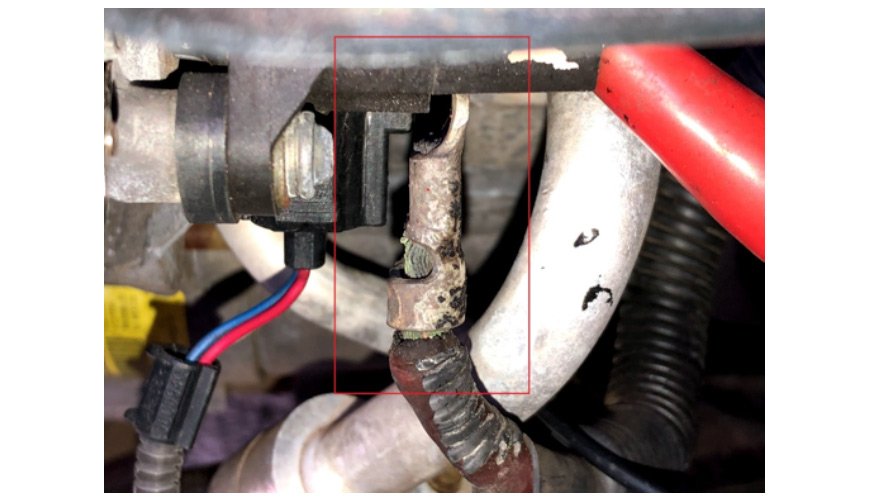

OXIDAÇÃO NA LINHA B+ DO ALTERNADOR

Nesse exemplo, o veículo chegou aqui na AFR Motorsport com uma grande oscilação de marcha lenta, relatando o cliente que já havia feito troca de várias peças e componentes do motor em outras oficinas, na tentativa de sanar o problema.

Seguindo, o que nós chamamos de Rotina da Triagem, chegamos ao problema em poucos minutos, que era exatamente uma perda de aproximadamente 1,4 volts no cabo positivo do alternador (linha B+), devido à uma grande oxidação no terminal de ligação. Feito a troca do cabo positivo e do terminal, e revisado o cabo massa (negativo) também, o sistema voltou a trabalhar normalmente.

Até o momento falamos sobre o controle da corrente elétrica diretamente nos geradores, mas em breve abordaremos sobre o monitoramento e controle da tensão elétrica quando ela chega até o sensor da bateria (quando o veículo é equipado com esse componente) e também nos dispositivos elétricos e módulos de controle de um modo geral.

Lembrando que, até então, não falamos sobre os alternadores “pilotados”, comandados por uma Unidade de Controle externa, onde temos o controle e monitoramento ainda mais precisos da geração e do consumo da corrente elétrica no veículo.

Forte abraço, e até breve!

Nivaldo Orágio tem 45 anos de experiência, iniciou a carreira em 1979. É Técnico e Instrutor Automotivo, Palestrante de Tecnologias Automotivas. Proprietário de Oficina/Escola de manutenção e projetos de Alta Performance, AFR Motorsport. Possui uma extensão para cursos e treinamentos presenciais e online (EAD), a AFR Education. Canal Orágio Cursos Automotivos no YouTube conta com +430k de inscritos, com +40 milhões de views.

Siga o Orágio no Instagram / Siga a Oficina AFR Motorsport no Instagram

Baixe os catálogos dos fabricantes apoiadores da Revista Reparação Automotiva

Acesse a banca digital da Revista Reparação Automotiva

Inscreva-se no Canal TV Reparação Automotiva no Youtube

Siga a Revista Reparação Automotiva no Linked In

Siga a Revista Reparação Automotiva no Instagram

Siga a Revista Reparação Automotiva no Facebook

Leia o conteúdo técnico da Revista Reparação Automotiva

Veja mais notícias do mercado automotivo

Leia nossa seção sobre veículos híbridos e elétricos

Leia nossa seção Reparação Pesados e Utiliários

Leia mais notícias da seção Reparação Motos

Leia a seção de curiosidades do mundo da reparação automotiva